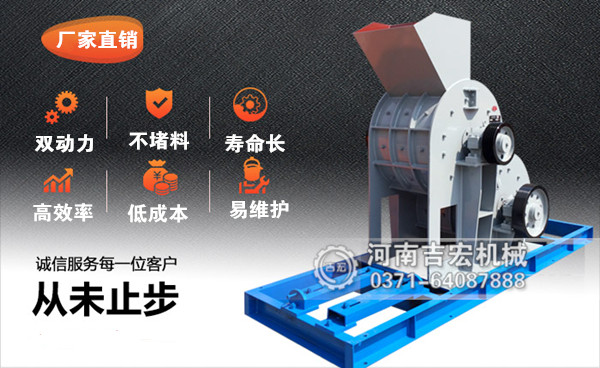

别让堵筛拖慢进度!双级无筛底粉碎机:不堵筛、出料细,矿石粉碎效率翻番!

在矿产开采与加工领域,物料破碎环节的效率直接影响着整体生产线的运行效能。长期以来,传统带筛底结构的粉碎设备因筛网堵塞问题频发,成为制约产能提升的关键瓶颈。为突破这一行业痛点,双级无筛底粉碎机应运而生,通过创新结构设计与工艺优化,彻底解决了物料堵塞难题,实现了矿石粉碎效率的显著跃升。

传统的单级筛底式粉碎设备依赖筛网控制出料粒度,但在实际应用中,潮湿黏性物料极易黏附于筛孔,造成严重的堵筛现象。一旦发生堵塞,不仅需要停机清理,还会引发设备振动加剧、电机负载异常等问题,导致生产中断频繁。这种间歇性停运不仅浪费大量工时,更使得单位时间内的有效产量大幅缩水,严重影响企业的经济效益。尤其在雨季或处理含泥量较高的矿石时,这一问题更为突出,成为众多矿山企业亟待解决的生产难题。

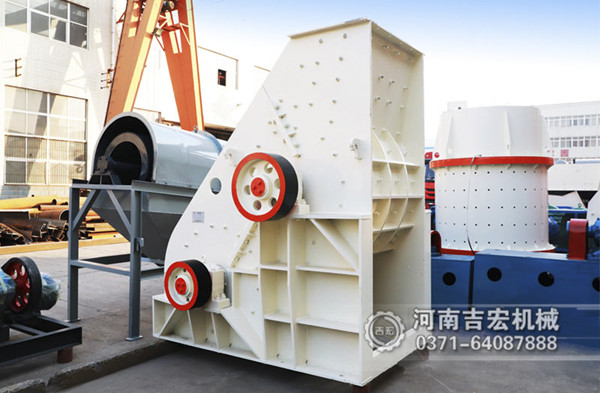

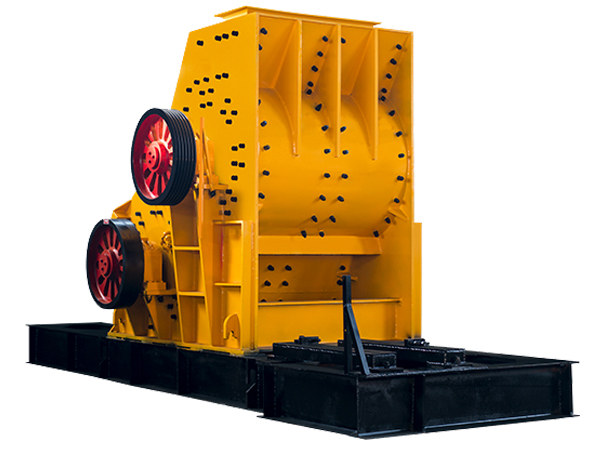

双级无筛底粉碎机的核心创新在于其独特的两级破碎架构与无筛底设计。设备采用上下两级串联的破碎腔体,第一级负责初步粗碎,将大块矿石破碎至较小颗粒;第二级则进行精细研磨,确保出料达到理想细度。由于取消了传统筛网结构,物料无需通过固定尺寸的筛孔排出,从根本上杜绝了因物料特性导致的堵塞风险。即便面对高湿度、强黏性的复杂物料,也能保持连续稳定的运行状态。

该设备的出料粒度控制机制同样体现了技术突破。通过调节两级破碎转子的转速差及间隙参数,可精准控制物料在腔体内的停留时间和受力次数,从而实现对成品粒度的有效调控。实际生产数据显示,采用双级无筛底粉碎机后,出料细度可稳定控制在3mm以下,且粒度分布均匀,完全满足后续选矿工艺对入磨物料的品质要求。

在效率表现方面,双级无筛底粉碎机展现出显著优势。以某金属矿山的实际改造案例为例,原有传统锤式破碎机因堵筛问题日均有效运行时长不足18小时,改用新型设备后,设备运行时间提升至24小时连续作业,月处理量较改造前增长120%。这种效率提升并非单纯源于运行时间的延长,更得益于设备自身的高破碎比特性。双级联动的破碎模式使物料经历两次充分打击,既保证了破碎效果,又减少了循环负荷,使系统能耗降低约15%。

设备的可靠性也得到显著增强。无筛底设计消除了筛网磨损带来的维护需求,主要易损件集中于破碎锤头和衬板,这些部件均采用高铬合金材料制造,使用寿命较普通锰钢材质延长3倍以上。模块化设计的检修门和快速更换系统,使得日常维护可在半小时内完成,最大限度减少了设备停机时间。

在环保性能方面,双级无筛底粉碎机同样表现出色。密闭式的破碎腔体配合脉冲除尘装置,有效抑制了粉尘外溢,作业现场的粉尘浓度较传统设备降低80%以上。低噪音设计则使设备运行时的声压级控制在国家标准范围内,改善了作业环境。

当前,随着矿业领域对降本增效要求的不断提高,双级无筛底粉碎机正逐步成为新建选厂和老旧设备升级的首选方案。其技术优势不仅体现在解决堵筛这一历史难题上,更通过结构创新实现了破碎效率、运行稳定性和运维成本的综合优化。对于追求高效生产的现代化矿山企业而言,这项技术的推广应用将带来显著的生产效益提升,推动整个行业的技术进步。

-

双级粉碎机