攻克铁矿石破碎难关!液压对辊破碎机如何将高磨损、高能耗变为“过去式”?

在钢铁工业的宏大叙事中,铁矿石的破碎是一切的开端,也是很基础、很关键的预处理环节。然而,这一环节长期以来却饱受两大“顽疾”的困扰:高设备磨损率和惊人能源消耗。传统的颚式破碎机、圆锥破碎机等设备在应对坚硬、磨蚀性极强的铁矿石时,往往显得力不从心,不仅维护成本高昂,频繁的停机更换易损件更是严重影响了整个生产流程的连续性和经济效益。但如今,随着液压对辊破碎机技术的成熟与广泛应用,这些难题正在被系统性地攻克,高磨损与高能耗的“旧时代”正逐渐成为“过去式”。

一、 传统破碎之殇:高磨损与高能耗的根源

1、高磨损之痛:铁矿石硬度高、棱角尖锐,对破碎部件具有较强的磨蚀性。传统破碎机如颚破,其动颚与定颚之间的挤压动作会产生巨大的摩擦力,颚板磨损速度极快。圆锥破虽有所改善,但其破碎壁、轧臼壁同样损耗严重。这意味着企业需要储备大量备件,并频繁停机检修,不仅增加了直接的材料成本,更导致了生产效率的损失和人工维护成本的攀升。

2、高能耗之困:大部分传统破碎机的工作原理是“盲目的”冲击、挤压或研磨。它们需要巨大的动力来驱动,以产生足以压碎矿石的力,但其中有相当一部分能量并没有直接用于有效的破碎做功,而是消耗在机械摩擦、无效的部件运动、以及产生过量的热量和噪音上。

二、 液压对辊破碎机:破局之道与核心优势

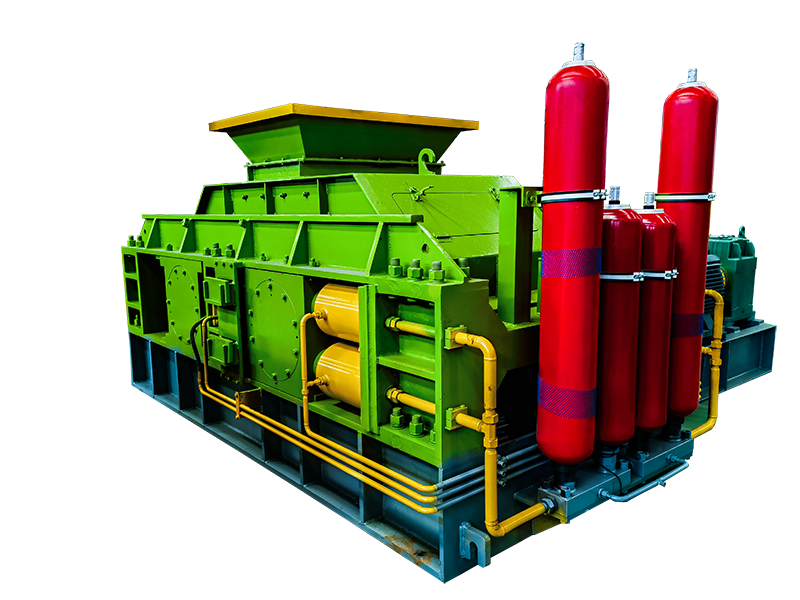

液压对辊破碎机采用了一种相对更为“温和”且“智能”的破碎原理——以强大的静压力实现矿石的粒间破碎。其核心工作部件是两个相向旋转的辊子,其中一个辊子固定,另一个则由液压系统提供并调节压力。物料从上方进入两辊之间,在液压缸施加的高压作用下被挤压、破碎。

1、低转速、高压力:对辊破碎机依靠液压系统提供的巨大静压力破碎矿石,辊子的旋转速度较低。这与依靠高速冲击或高频挤压的传统设备形成鲜明对比。低速大大减少了物料对辊皮的冲击和摩擦次数,从根源上降低了磨损速率。

2、辊面技术革命:现代液压对辊破碎机的辊皮通常采用超耐磨高猛合金材料铸造或堆焊而成,其耐磨性是传统高锰钢的数倍。此外,辊面设计,不仅能增强咬合力,其磨损后的修复也相对简便,可通过堆焊复用,进一步延长了整体使用寿命。

3、过铁保护,自动避让:这是液压系统带来的革命性优势。当不可破碎物进入破碎腔时,液压缸能瞬间释放压力,让活动辊后退,增大排料口,使异物顺利排出,随后自动复位。这一功能彻底避免了“闷车”或硬性撞击对设备造成的灾难性损坏,保护了核心部件。

三、 对辊破碎机优势

1、“多碎少磨”的关键一环:对辊破碎机易于产出粒度均匀、过粉碎现象少的产品。这意味着为后续的磨矿工序提供了更理想的给料。磨矿是选矿厂中能耗最高的环节,其能耗约占整个选厂的50%-60%。降低入磨粒度,能极大地提高磨机效率,从而在全局上显著降低整个碎磨流程的综合能耗。液压对辊破碎机是实现“多碎少磨”工艺理念的完美设备。

2、智能液压系统,按需供能:液压系统可根据给料量和矿石硬度的变化,智能、精确地调整破碎压力。当遇到较软物料或给料减少时,系统会自动降低压力,实现“节能模式”运行,避免了空耗能量。

四、 综合效益的巨大提升

除了解决磨损和能耗的核心难题,液压对辊破碎机还带来了额外的综合效益:

1、产品粒度可控易调:通过简单调节液压系统的压力或两辊之间的间隙,就能精确、灵活地控制产品粒度,生产更加稳定,能满足不同客户的个性化需求。

2、结构紧凑,占地面积小:相较于复杂的传统破碎生产线,对辊破碎机组设计更集成,能节省宝贵的厂房空间。

3、粉尘和噪音污染更小:低速挤压的工作方式产生的粉尘和噪音远低于冲击式破碎设备,工作环境更友好,更符合环保要求。

总之,液压对辊破碎机并非一个简单的设备替代,它代表的是一种破碎理念的升级——从粗暴的力征服转向精准的、高效的、可持续的能量利用。它通过其独特的工作原理和先进的液压控制技术,直击传统铁矿石破碎工艺的痛点,真正将高磨损和高能耗这两个长期制约行业发展的“老大难”问题变成了“过去式”。

吉宏机械是一家大型液压对辊破碎机生产厂家,生产的液压对辊破碎机质量有保障,售后完善,支持带料试机且价格也很优惠,感兴趣的用户欢迎前来考察。联系电话:13849116116。

-

液压对辊破碎机