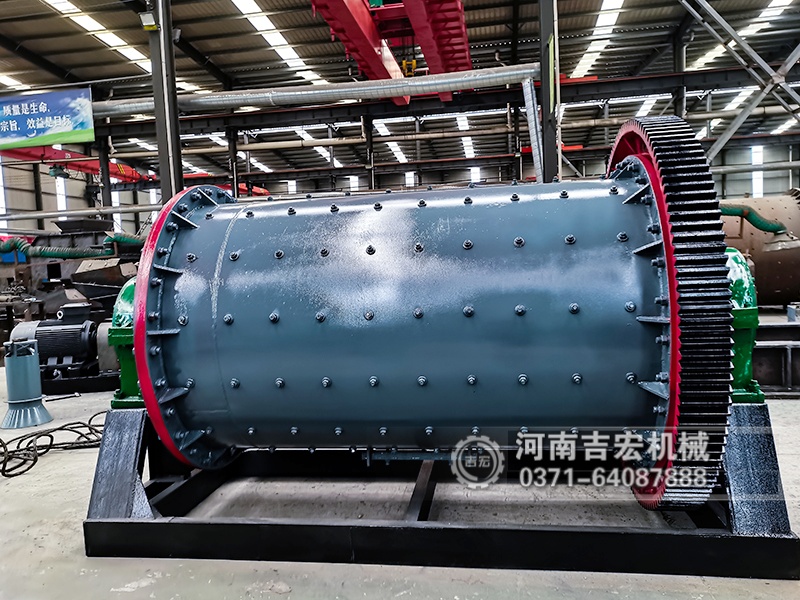

球磨机磨石灰石,选择钢球还是钢段?衬板材质如何选?专业指南!

在石灰石加工行业中,球磨机作为粉磨环节的核心设备,其研磨介质和衬板的选择直接影响生产效率、能耗水平和产品质量。面对市场上琳琅满目的选项,许多从业者常常陷入困惑:是选择传统的钢球还是钢段作为研磨介质?衬板材质又该如何匹配?本文将深入探讨这些关键技术问题,为您提供一套专业、实用的选择指南。

研磨介质的选择:钢球与钢段的全面解析

研磨介质是球磨机进行物料粉碎的直接执行者,其选择关乎整个粉磨系统的效率与经济性。钢球和钢段作为最常见的两种研磨介质,各有其独特的工作原理与适用场景。

钢球作为传统的研磨介质,凭借其简单可靠的几何形状,在球磨机内主要依靠冲击力对石灰石进行破碎。由于其点接触面积小,在滚动过程中能够产生较强的冲击效应,对于硬度较高或需要粗破的石灰石物料尤为有效。采用钢球作为研磨介质时,物料的粒径分布 往往更广,粉磨效率在初期表现较为突出。然而,这种冲击为主的破碎方式也带来了能耗相对较高的问题,且在细磨阶段效率会有所下降。

相比之下,钢段因其圆柱形的几何结构,与物料的接触面积更大,在研磨过程中主要依靠碾压力和剪切力。这种研磨方式特别适合石灰石的细磨阶段,能够产生更均匀的粒度分布,提高产品的一致性。钢段在滚动过程中的滑动效应增强了研磨作用,使得粉磨过程更为温和,能耗也相对较低。尤其对于追求高细度石灰石粉的加工场景,钢段展现出了明显优势。

从介质消耗的角度来看,钢球由于冲击力较强,自身磨损率通常高于钢段;而钢段因其接触面积大,单位面积受力较小,磨损相对均匀,消耗率较低。在产品质量方面,钢球粉磨的产品粒度分布较宽,适合需要一定粒度范围的场合;而钢段粉磨的产品则更加均匀,适用于对产品一致性要求较高的领域。

综合考虑,对于石灰石的粉磨工艺,如果物料硬度较高或追求处理能力最大化,钢球可能是更合适的选择;若以产品细度和均匀性为首要目标,且希望降低能耗和介质消耗,钢段则显示出明显优势。在实际应用中,许多先进的生产线甚至会采用钢球与钢段按特定比例组合的方式,兼顾粗破与细磨的需求,实现粉磨工艺的优化。

衬板材质的科学选择:耐磨性与经济性的平衡艺术

衬板作为保护球磨机筒体的重要组件,不仅需要承受研磨介质和物料的冲击磨损,还直接影响研磨效率和能耗水平。选择合适的衬板材质是实现石灰石高效粉磨的关键环节之一。

高锰钢衬板凭借其优异的韧性和加工硬化特性,在石灰石粉磨领域有着广泛的应用。这种材质在受到冲击后表面硬度会显著提高,形成坚硬的耐磨层,同时内部保持良好的韧性,有效抵抗冲击疲劳。对于较大规格的球磨机或冲击较强的粉磨工艺,高锰钢衬板能够提供可靠的保护。然而,其耐磨性在低冲击工况下无法充分发挥,且初始硬度相对较低,可能影响粉磨效率。

铬钼合金钢衬板通过合理的合金配比,在硬度与韧性之间取得了良好平衡。这类衬板通常具有较高的初始硬度和适中的韧性,特别适合石灰石这种中等硬度物料的粉磨。铬钼合金钢的耐磨性能出色,在石灰石粉磨过程中表现出稳定的性能,且相对于高锰钢衬板,其重量更轻,有助于降低球磨机能耗。但需要注意的是,这类衬板的抗冲击能力略逊于高锰钢,不适用于冲击特别强烈的工况。

近年来,橡胶和聚氨酯等非金属衬板也逐渐在石灰石粉磨领域得到应用。这类衬板具有重量轻、噪音低、耐腐蚀等优点,特别适合对环保要求较高的生产环境。橡胶衬板良好的弹性能够吸收部分冲击能量,降低介质消耗;而聚氨酯衬板则以其卓越的耐磨性和自清洁特性受到关注。然而,非金属衬板的耐高温性能相对有限,不适合高温粉磨工艺。

在石灰石球磨机的实际应用中,衬板材质的选取还需要考虑物料特性、粉磨工艺和经济效益等多重因素。硬度适中、韧性良好的铬钼合金钢衬板往往是石灰石粉磨的优选方案;而对于冲击较强或筒体较大的球磨机,高锰钢衬板则更加可靠。无论选择何种材质的衬板,合理的结构设计同样重要,适当的提升条高度和形状能够优化研磨介质的运动轨迹,提高粉磨效率。

系统优化的协同效应:介质与衬板的完美匹配

在石灰石球磨工艺中,研磨介质与衬板并非孤立的选择,二者的协同配合能够产生“一加一大于二”的优化效果。正确的匹配方案能够显著提高粉磨效率,降低能耗和运营成本。

从力学传递的角度分析,衬板的表面特性直接影响研磨介质的运动状态。光滑的衬板表面会使钢球产生较多的滑动,增加研磨作用但可能降低冲击效果;而带有适当凸棱的衬板则能增强钢球的抛落运动,提高冲击破碎效率。对于钢段而言,适度的衬板表面摩擦力有助于增强其滚动和滑动,发挥细磨优势。因此,在选择衬板时,应充分考虑其表面结构与所选研磨介质的匹配性。

磨损的同步性也是介质与衬板匹配的重要考量因素。理想情况下,研磨介质和衬板应具有相近的磨损速率,避免因一方过早失效而影响整体系统性能。例如,高硬度的衬板配合耐磨性良好的钢段,可以在较长周期内保持稳定的粉磨效果;而韧性衬板与冲击性强的钢球组合,则能更好地抵抗高冲击负荷。

在实际应用中,先进的球磨机系统会采用分区设计,在不同筒体段使用不同特性的衬板和介质组合。例如,在进料端采用抗冲击的衬板和较大尺寸的钢球,以强化破碎效果;而在出料端则选用耐磨衬板和钢段组合,优化细磨过程。这种精细化设计能够最大限度地发挥各部件优势,实现石灰石粉磨工艺的整体优化。

值得一提的是,随着智能监测技术的发展,如今许多现代化的石灰石粉磨系统能够实时监测衬板和研磨介质的磨损状态,通过数据分析预测更换周期,实现预防性维护。这种智能化管理方式不仅延长了设备使用寿命,还提高了生产的稳定性和经济性。

实践中的决策:全方位考量制定更优方案

面对石灰石球磨工艺中介质与衬板的选择问题,实际决策需要综合考虑物料特性、产品要求、工艺条件和经济效益等多重因素。没有一成不变的最佳方案,只有最适合特定生产条件的优化选择。

首先应深入分析石灰石原料的物理化学特性,包括硬度、粒度、含水量和化学成分等。硬度较高的石灰石可能需要更强的冲击破碎,倾向于选择钢球和高韧性衬板;而易于粉磨的石灰石则可能更适合钢段和耐磨衬板的组合。同时,产品细度要求直接影响介质选择:粗粉生产可侧重钢球的冲击效应,而超细粉磨则更适合钢段的研磨特性。

工艺参数也是决策的重要依据。球磨机的规格尺寸、转速填充率等参数与介质和衬板的选择密切相关。大型球磨机由于冲击能量大,往往需要更高韧性的衬板和抗冲击的介质;而小型球磨机则可能更注重研磨效率和能耗控制。此外,干法粉磨和湿法粉磨对介质和衬板的要求也存在差异,湿法环境下需特别注意材料的耐腐蚀性。

经济效益分析始终是决策的核心环节。除了初次采购成本,更应关注介质和衬板的消耗率、更换频率以及对能耗和生产效率的长期影响。有时较高的初始投资可能通过更长的使用寿命和更低的运营成本获得回报。全生命周期成本分析为这一复杂决策提供了科学依据。

同时,任何技术决策都离不开实践验证。在条件允许的情况下,建议进行小规模试验或参考类似生产线的成功经验,收集实际运行数据,不断优化介质与衬板的匹配方案。随着石灰石加工技术的不断发展,新材料和新工艺层出不穷,保持技术更新意识,适时引入创新解决方案,将有助于在激烈的市场竞争中保持优势。