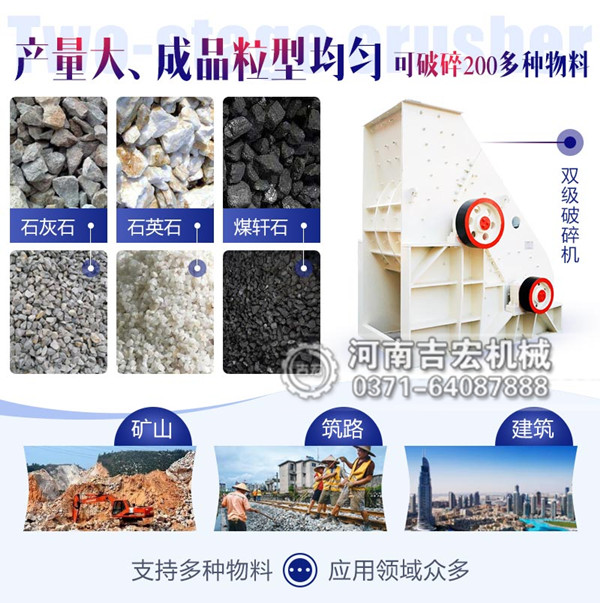

高水分、高粘性湿煤如何破碎?双级破碎机给出高效解决方案!

在煤炭加工领域,高水分、高粘性的湿煤破碎一直是行业痛点。这类物料因含水量大、粘性强,极易粘连设备内壁,导致传统破碎机堵塞频发、效率骤降,甚至造成停机维护,严重影响生产连续性。针对这一难题,双级破碎机凭借其独特的结构设计和破碎原理,成为高效解决湿煤破碎的关键装备,为煤炭加工企业提供了可靠的技术方案。

一、高水分高粘性湿煤的破碎难点

高水分湿煤通常指含水量超过15%的煤炭,而高粘性则源于煤质本身的胶质层特性或水分与煤粉混合形成的泥状物。这类物料在破碎过程中面临三大核心挑战:其一,粘性物质易包裹锤头和筛板,降低破碎效率并增加能耗。其二,水分蒸发产生的蒸汽在破碎腔内形成压力,加剧物料粘连。其三,传统单级破碎机无法适应粒度不均的湿煤,易出现“过粉碎”或“排料不畅”问题。这些特性使得常规破碎设备在处理湿煤时,不仅产量难以保证,还会因频繁清堵增加人工成本,甚至损坏设备关键部件。

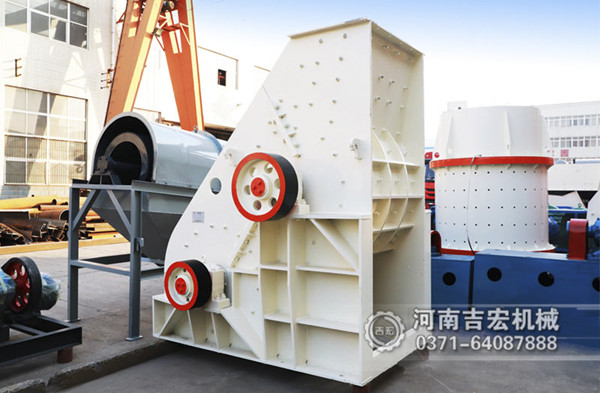

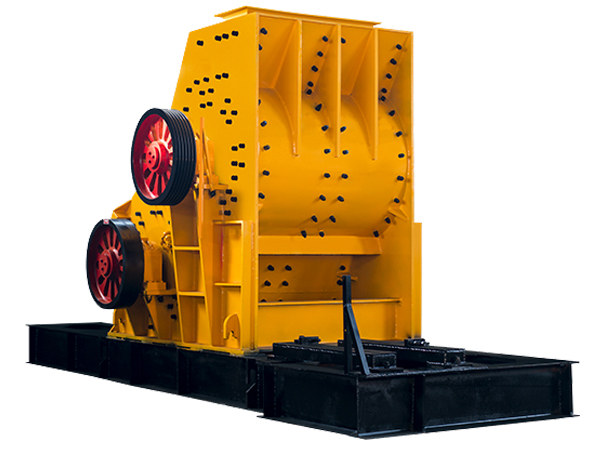

二、双级破碎机的核心优势与工作原理

双级破碎机之所以能攻克湿煤破碎难题,得益于其“两级串联破碎+无筛底设计”的创新结构。该设备由上下两级破碎腔组成,物料首先进入上级转子区域,被高速旋转的锤头初步击碎,随后落入下级破碎腔,受到进一步研磨和挤压。这种分级破碎模式避免了单次冲击导致的过度粉碎,同时利用两级转子的速度差增强剪切力,有效破坏湿煤的粘性结构。

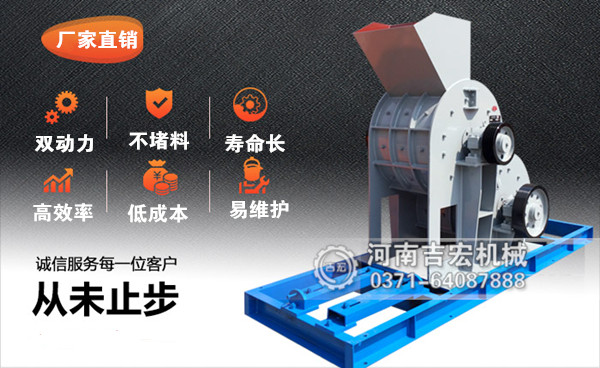

更关键的是,双级破碎机采用无筛底设计,彻底消除了传统破碎机筛网堵塞的风险。湿煤破碎后的成品通过蓖条间隙直接排出,即使物料含水率高,也能保持顺畅排料。此外,设备内壁采用耐磨防粘涂层,减少物料粘连。转子盘配备加热装置,可烘干物料表面水分,从源头上抑制粘结现象。这些设计使双级破碎机在处理高水分湿煤时,既能保证出料粒度均匀,又能实现连续稳定运行。

三、实际应用中的高效表现

在某大型洗煤厂的生产实践中,双级破碎机展现出显著的性能优势。该厂原使用单级锤式破碎机处理水分达20%的褐煤,日均堵塞次数高达8-10次,产能仅能达到设计值的60%。更换双级破碎机后,设备连续运行周期延长至72小时以上,产能提升至额定值的90%,吨煤电耗下降15%。这得益于其双重破碎机制对湿煤的“先破后磨”处理,以及无筛底结构对高水分物料的适应性。

四、选型与操作的关键要点

为确保双级破碎机发挥最佳性能,需根据湿煤特性进行针对性选型。对于水分含量25%以上的特级湿煤,建议选择电机功率高出标准配置20%的机型,并加装预热装置;若物料粘性极强,可选用带有液压开盖系统的型号,便于快速清理破碎腔。

总之,随着环保政策趋严和煤炭清洁利用需求增长,双级破碎机正成为湿煤预处理环节的首选设备。它不仅解决了传统破碎工艺的效率瓶颈,更通过节能降耗助力企业实现绿色生产。

吉宏机械是一家专业生产双级破碎机的生产厂家,生产的设备在质量和服务上受到很多用户的青睐!如有需求欢迎致电咨询:13849116116。

-

双级粉碎机