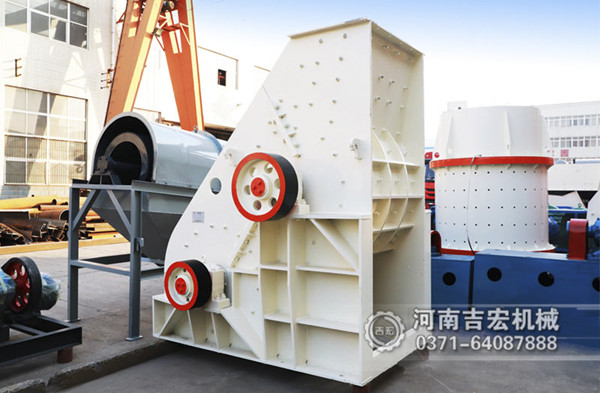

钢渣炉渣铝矿石粉碎机为什么要推荐双级无筛底粉碎机!

在冶金、矿业和资源回收行业中,钢渣、炉渣、铝矿石等物料的破碎处理一直是生产工艺中的关键环节。这些物料通常具有硬度高、成分复杂、含水量不稳定或带有一定粘性等特点,对粉碎设备提出了严峻挑战。面对市场上琳琅满目的粉碎设备,越来越多的专业人士将目光投向了双级无筛底粉碎机。那么,为何针对这些特定物料,行业专家会优先推荐这种设备?它究竟解决了哪些痛点?本文将深入剖析其核心优势,为您的设备选型提供有力参考。

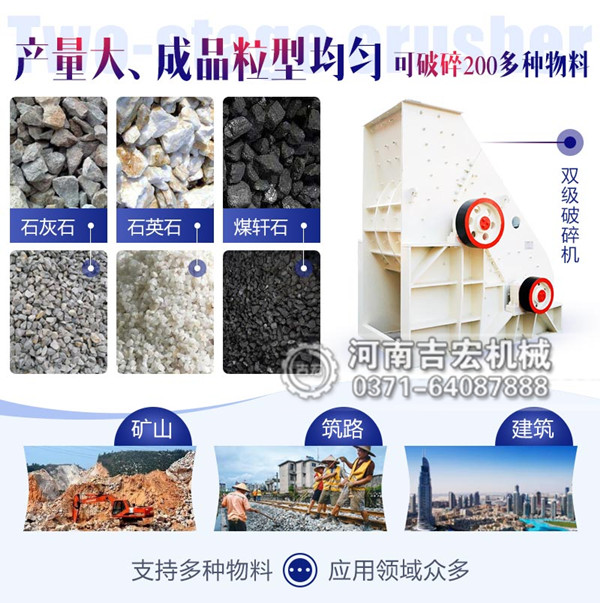

破解高硬度与复杂成分物料的破碎难题

钢渣、炉渣等冶金副产物,以及原生铝矿石,普遍具有较高的莫氏硬度,且内部常夹杂着金属铁块或难以粉碎的杂质。传统带有篦筛板的粉碎机在处理此类物料时,极易发生堵塞。一旦未达到细度要求的物料与筛板孔眼卡死,就必须停机进行人工清理,不仅严重影响连续生产效率,更增加了工人的劳动强度与安全风险。

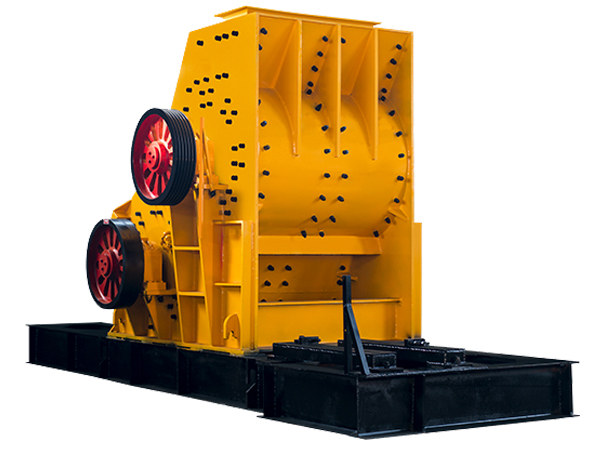

双级无筛底粉碎机的革命性设计正在于此——它彻底取消了传统的底部筛板结构。 物料经过两级串联的转子高速粉碎后,细度控制不再依赖筛板的物理过滤,而是通过调整活动锤头与反击板之间的间隙来实现。这意味着,只要物料能被锤头击碎,就能顺利排出,从根本上杜绝了因筛板堵塞导致的停机问题,确保了生产线的高效、连续、稳定运行。

无惧高湿粘料,实现全天候稳定作业

无论是露天堆放的钢渣、炉渣,还是开采出的铝矿石,其含水量极易受天气和环境的影响。当物料湿度过高时,在传统粉碎机内会粘附在筛板及腔体内壁,迅速导致堵塞,使设备无法正常工作,俗称“糊机”。

双级无筛底粉碎机凭借其独特的无筛网设计,完美克服了这一行业顽疾。由于没有需要透气的精细筛孔,潮湿甚至粘性的物料在经历双重破碎后,仅依靠重力与转子的抛掷力即可顺畅排出,不存在粘堵的物理结构基础。这一特性使得设备对物料的干湿程度适应性极强,无论是雨季还是干燥季节,都能保持稳定的出料能力,显著提升了生产的计划性和可靠性。

双重破碎机制,成就卓越出料品质

“双级”是其名称的核心,也代表了其核心工作原理。该设备配备了两套相互串联的转子系统。物料进入机腔后,首先由上级转子进行粗碎,被高速旋转的锤头猛烈击打,初次破碎后的物料随即被抛向下级转子。

下级转子以更高的线速度运转,对物料进行二次细碎。物料在两级转子间被反复撞击、相互碰撞,并在与机壳内衬板的摩擦中进一步细化。这种“先粗后细”的阶梯式破碎流程,不仅显著提升了单次通过破碎比,更能使最终出料粒度更加均匀、粉状率低、颗粒成型好,完全满足后续球磨、选矿或直接利用的粒度要求。

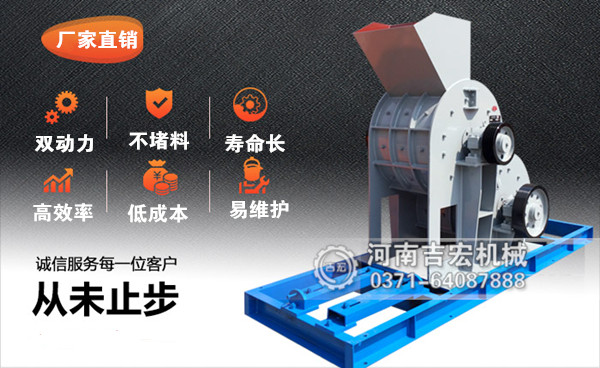

坚韧耐用与维护简便,降低全生命周期成本

处理钢渣、铝矿石等磨蚀性极强的物料,设备磨损是成本控制的大敌。双级无筛底粉碎机在耐磨设计上独具匠心。其核心破碎部件——锤头,通常采用多元高合金耐磨材料铸造而成,具有极高的硬度和韧性。同时,独特的可移动式设计,在锤头工作面磨损后,可调整位置重复使用,直至多个工作面耗尽,极大延长了更换周期。

无筛底结构不仅防堵,也省去了更换磨损筛板的成本和停机时间。设备的整体结构设计紧凑稳固,关键轴承部位采用强化密封与润滑系统,能适应高负荷、多粉尘的恶劣工况。综合来看,其卓越的耐用性和极低的易损件更换频率,直接转化为更长的设备使用寿命和更低的全生命周期运营维护成本。

节能高效,顺应绿色生产趋势

双级无筛底粉碎机的运行效率优势明显。由于不存在筛板阻力,物料流通极其顺畅,电机负荷平稳,避免了因堵塞导致的电流骤增和空载损耗。两级转子协同工作,在达到更细破碎效果的同时,往往比实现同等出料粒度的多段破碎系统更为节能。

此外,其出色的通过性减少了因物料堵塞导致的无效运行和频繁启停,进一步降低了单位产量的能耗。在“双碳”目标背景下,选择这样一款高效节能的设备,不仅直接降低生产成本,更是企业践行绿色制造、可持续发展理念的明智体现。

在处理钢渣、炉渣、铝矿石这类特性鲜明的物料时,双级无筛底粉碎机凭借其无筛底防堵塞、耐湿粘适应性强、双级破碎粒度匀、耐磨耐用成本低、高效节能运行稳等综合优势,提供了传统破碎设备无法比拟的解决方案。它不仅是保障连续生产的利器,更是提升产品质量、降低综合成本、实现智能化绿色生产的核心装备。在资源高效利用和工业固废处理日益重要的今天,选择一台合适的双级无筛底粉碎机,无疑是增强企业核心竞争力的关键一步。

-

双级粉碎机