揭秘:双齿辊破碎机如何“啃动”高硬度煤矸石,且过粉率极低?

在煤炭开采和洗选过程中,煤矸石作为一种高硬度、高耐磨性的固体废弃物,一直是破碎领域的难点。传统破碎设备在面对煤矸石时,往往面临效率低、能耗高、过粉率高等问题。然而,双齿辊破碎机却以其独特的设计和工作原理,成功实现了对高硬度煤矸石的高效破碎,同时将过粉率控制在极低水平。这背后究竟隐藏着怎样的技术奥秘?

一、煤矸石的挑战:高硬度与低过粉率需求

煤矸石是煤炭开采和洗选过程中的伴生废弃物,其主要成分是砂岩、石灰岩和黏土岩,莫氏硬度可达6-7级,甚至高于普通煤炭。这种高硬度特性使得许多破碎设备在处理煤矸石时磨损严重,效率低下。此外,在煤炭资源化利用中(如发电、制砖或填充材料),对破碎后物料的粒度要求较高,需控制过粉率(粉末状物料占比)。过高的过粉率不仅浪费能量,还可能影响后续工艺(如燃烧效率或成型质量)。因此,理想破碎设备需同时满足“啃得动”和“碎得准”的要求。

二、双齿辊破碎机的工作原理:撕裂与挤压的完美结合

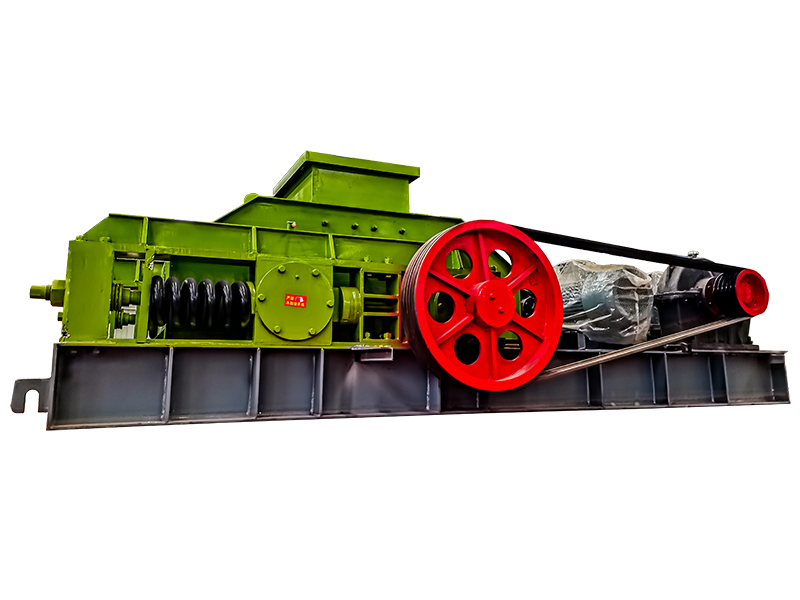

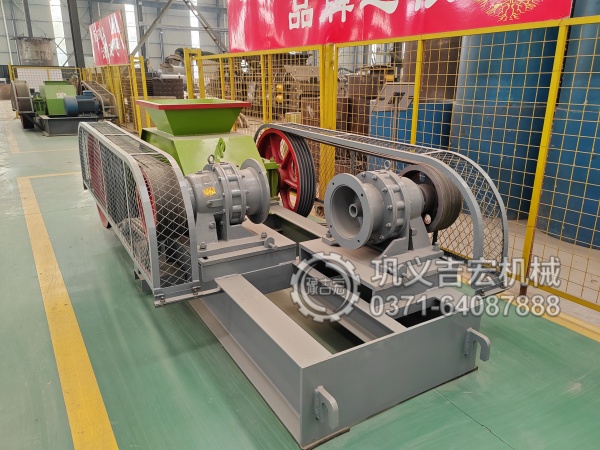

双齿辊破碎机的核心在于其独特的双辊设计。两个平行安装的辊子相向旋转,辊面镶嵌有高强度合金齿帽。当煤矸石进入破碎腔时,并非瞬间被击碎,而是首先受到齿牙的钩拉和撕裂作用,大块物料被强制带入两辊之间。随后,辊子之间的间隙施加可控的挤压,使物料被缓慢破裂。这种“先撕裂后挤压”的机制,避免了瞬间高速冲击导致的过度破碎,从而显著降低了过粉率。

与锤式破碎机依靠高速冲击力、颚式破碎机依赖单点强压不同,双齿辊破碎机的作用力更均匀、更可控。辊齿的间距和旋转速度可调,使物料在破碎过程中有更多“缓冲空间”,减少了无用功和粉末生成。

三、关键设计:齿形、辊速与间隙的精准协同

1、耐磨齿形设计:辊齿通常采用高强度合金材料,并通过热处理工艺提升表面硬度。齿形多为狼牙状或钩状,优化了抓取和撕裂效果,同时减少硬物直接滑动导致的磨损。这种设计确保设备在长期处理高硬度物料时仍保持高效。

2、可调辊隙与差速运转:两辊之间的间隙可根据目标粒度灵活调整。较小间隙可产出较细物料,较大间隙则用于粗碎。此外,一些先进型号采用差速设计,进一步增强了剪切作用,提升对韧性物料的破碎效果,同时避免物料黏连或过粉碎。

3、低速高扭矩传动:双齿辊破碎机通常采用低速旋转,配合高扭矩动力系统。低速运行减少了气流扰动和粉尘逸散,而高扭矩确保即使遇到极硬物料也能平稳“啃动”,不会卡死或过载。这一特性直接降低了能量浪费和过粉率。

四、实际应用:效率与经济效益的双赢

在煤矿、洗煤厂和固废处理项目中,双齿辊破碎机已成为处理煤矸石的首选设备。以某煤炭企业的数据为例:更换双齿辊破碎机后,煤矸石破碎效率提升30%,过粉率从传统设备的25%降至10%以下,耐磨件寿命延长至原来的2倍。这不仅降低了能耗和维护成本,还提升了资源化产品的质量。

总之,双齿辊破碎机能“啃动”高硬度煤矸石且保持低过粉率,并非依靠单一技术,而是设计、材料和智能控制的整体胜利。其缓慢撕裂、可控挤压的工作模式,精准匹配了煤矸石的物理特性,实现了“刚柔并济”的破碎效果。

吉宏机械有限公司是双齿辊破碎机设备的专业生产厂家,作为一家大型双齿辊破碎机设备直销商,吉宏给出的双齿辊破碎机价格还是比较优惠的,如果你有购买双齿辊破碎机的需求,欢迎致电咨询:13849116116。