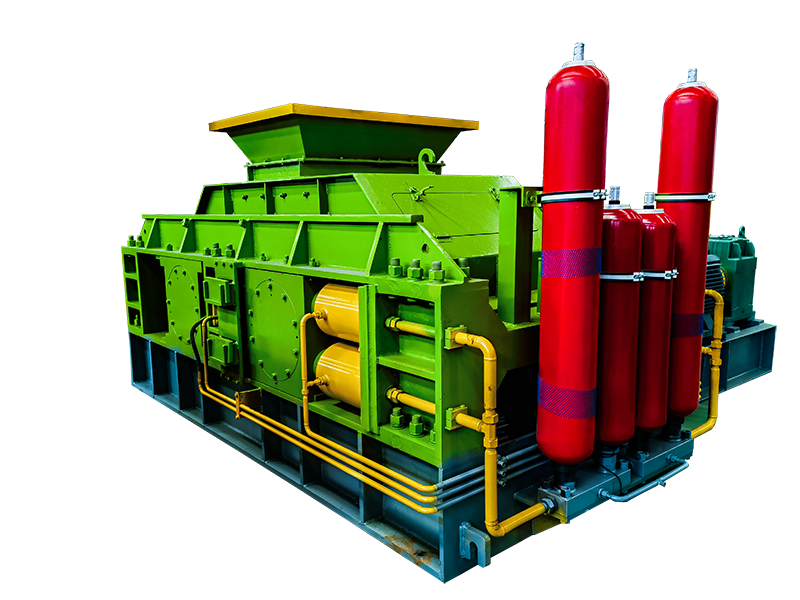

都说制砂成本高?关键设备没选对!对辊制砂机如何实现降耗30%?

在建筑骨料生产领域,机制砂制备环节的成本管控始终是企业发展的核心命题。面对日益严苛的环保标准与市场竞争压力,传统制砂工艺暴露出的能耗短板愈发凸显。在此背景下,对辊制砂机凭借其独特的机械结构和工作原理,正成为行业降本增效的重要突破口。本文将从技术特性、运行机制及实际效益三个维度,系统解析该设备实现能效优化的关键路径。

一、精准适配物料特性的设计逻辑

对辊制砂机采用两组相向转动的高耐磨合金辊体构成核心工作区。当物料进入破碎腔时,两辊通过同步挤压作用实施连续级配破碎,这种物理作用模式有效避免了过度粉碎现象的发生。设备配备的液压自动调节装置可根据入料粒度实时调整辊间距,确保不同硬度岩石均能获得理想的破碎比。相较于冲击式设备的高速碰撞原理,低速大扭矩的挤压方式显著降低了单位产量的能量消耗。

二、全流程协同的能效管理体系

现代对辊制砂机集成了智能控制系统,可实现给料速度、辊压强度与出料粒度的动态匹配。通过传感器实时监测设备负载状态,变频驱动技术使电机始终保持在较佳工况区间运行。配套的预筛分装置能有效剔除合格成品,减少无效循环负荷。这种全流程的精细化管理,使得设备各组成部分形成高效的能量转化链条,从根本上杜绝能源浪费。

三、长效稳定的运维经济性

设备采用模块化设计理念,关键易损件如辊皮采用复合堆焊技术,使用寿命较传统铸件提升显著。快速更换机构可在短时间完成检修作业,最大限度缩短停机时间。密闭式机身结构配合脉冲除尘系统,不仅满足环保排放要求,更减少了粉尘对传动部件的侵蚀。这些设计细节共同构建起低维护成本、高运行稳定性的设备特性,形成长期的成本优势。

四、多场景适用的生产灵活性

针对不同原料特性,对辊制砂机展现出优异的适应性。无论是石灰石、花岗岩等硬质物料,还是风化岩、煤矸石等中等硬度原料,均可通过参数调整实现稳定生产。设备支持干湿两种作业模式,特别适用于含水率较高的物料处理,拓展了原料来源范围。这种灵活的配置能力帮助企业优化供应链管理,进一步降低综合生产成本。

当前,绿色矿山建设和智能制造的双重驱动,正在重塑砂石行业的发展格局。对辊制砂机通过技术创新实现了能耗结构的根本性改善,其价值不仅体现在直接的电费节约,更在于构建了涵盖生产效率、设备寿命、维护成本的全生命周期效益体系。对于追求可持续发展的生产企业而言,科学评估设备性能指标,建立基于实际需求的选型模型,将是实现降本增效的关键决策。建议企业在设备采购前,充分考察供应商的技术实力和服务保障能力,通过试机验证获取真实运行数据,从而制定最优化的投资方案。吉宏对辊制砂机详询热线:13849116116。

-

液压对辊破碎机