0.5石子怎么打成沙,选用哪种设备比较好用?

在砂石骨料生产领域,将0.5石子加工成符合建筑标准的机制砂,需要精准选择破碎设备。针对中等硬度石料的细碎需求,对辊破碎机凭借其独特的挤压破碎原理和粒度控制优势,成为当前行业关注的高效解决方案。本文将从工作原理、性能特点、应用场景及选型维护等方面,系统阐述该设备在0.5石子制砂中的核心价值。

一、0.5石子制砂的技术挑战与设备适配性

0.5石子作为粒径适中的建筑原料,其制砂过程需解决三大技术难点:一是保证成品砂粒度均匀性,避免过度粉碎产生过多石粉;二是维持稳定出料产能,满足工程连续供料需求;三是控制能耗与磨损,降低生产成本。传统冲击式破碎机在处理此类物料时,常因石料硬度差异导致粒度波动,而对辊破碎机通过双辊挤压的物理作用,能更精准地实现"定向破碎"。

从物料特性来看,0.5石子的结构致密性和中等硬度特质,恰好契合对辊破碎机的工作区间。设备两个相向旋转的辊轮形成封闭破碎腔,石料进入后受持续挤压和剪切力作用,沿晶体裂缝分解而非撞击粉碎,这种作用方式既保证了破碎效率,又减少了针片状颗粒生成。尤其在目标粒度0.5-1.2毫米的精细加工场景中,对辊破碎机通过调节辊缝间隙可实现±0.1毫米的精度控制,使成品砂级配连续稳定。

二、对辊破碎机的核心结构与工作原理

对辊破碎机的核心部件是一对支撑在机架上的辊轮组件,其中主动辊由电机驱动,被动辊通过液压或弹簧装置保持恒定压力。工作时两辊以不同线速度相向转动,形成的咬合力将进入破碎腔的石料逐步压实破碎。这种渐进式破碎模式相比一次性冲击破碎,能显著降低成品料中的超细粉含量,据实际生产数据显示,采用对辊制砂机加工的机制砂,0.075毫米以下石粉含量可控制在8%以内,远低于行业标准上限。

设备的粒度调节系统体现了智能化设计理念。通过液压装置调整两辊之间的最小间距,配合位移传感器实时反馈,操作人员可在控制面板上精确设定目标粒径范围。当遇到物料湿度变化时,自动补偿系统会动态调整辊缝,确保出料粒度不受含水率波动影响。某砂石厂实测数据显示,在处理含水量达8%的石灰石0.5石子时,对辊破碎机仍能保持92%以上的合格率,展现出强大的工况适应性。

耐磨部件的设计直接决定设备使用寿命。优质对辊破碎机的辊轮采用高铬合金堆焊工艺,表面硬度可达HRC60以上,比普通锰钢件耐磨性能提升3倍以上。部分高端机型还配备辊面自动堆焊系统,在运行过程中实时修复磨损区域,延长了核心部件的更换周期。以每天工作16小时计算,这种耐磨设计的辊轮可持续使用18-24个月,大幅降低了停机维护成本。

三、对辊破碎机的性能优势与生产效率

在成品质量方面,对辊破碎机生产的机制砂具有显著优势。经实验室检测,其产出的砂粒呈多棱立方体结构,表面纹理粗糙度适中,与水泥浆体结合时能形成更强的机械咬合力。混凝土试块强度测试表明,使用对辊制砂机加工的机制砂配制的C30混凝土,28天抗压强度比天然河砂混凝土高出12%-15%,且弹性模量更稳定。这种优异的粒形特征使其特别适用于高强度混凝土和沥青混合料等高端建材生产。

产能稳定性是对辊破碎机的另一突出特点。标准配置的对辊制砂机处理能力覆盖每小时50-300吨范围,通过优化辊轮直径和转速匹配,在满负荷运转时仍能保持平稳的出料节奏。某大型砂石生产线案例显示,两台并联的中型对辊破碎机协同作业,可连续处理0.5石子达日均万吨规模,且产品粒度标准差控制在0.15毫米以内,完全满足商品混凝土搅拌站的用料要求。

环保性能同样值得关注。设备运行时产生的噪音主要源于辊轮传动系统,现代机型通过齿轮箱降噪设计和隔音罩配置,可将空载噪音控制在75分贝以下,负载状态进一步降至68分贝。粉尘治理方面,封闭式破碎腔配合负压除尘接口,能有效收集生产过程中逸散的细微颗粒,排放浓度符合国家《大气污染物综合排放标准》。节水型设计则通过循环水冷却系统,实现了水资源的重复利用,每吨砂石料加工耗水量较传统湿法破碎降低60%以上。

四、设备选型与配套工艺配置要点

合理选择对辊破碎机型号需综合考虑原料特性、产能需求和场地条件。对于常规石灰石、花岗岩等中等硬度0.5石子,建议选用辊轮直径600-800毫米的中型设备;若处理玄武岩等高硬度物料,则应优先选择配备液压清腔功能的重型机型。值得注意的是,给料系统的均匀性直接影响破碎效果,理想状态下振动给料机应具备除杂功能,避免铁块等异物进入破碎腔造成辊面损伤。

工艺流程配置推荐采用"一级粗破+对辊细碎"的组合模式。前端设置颚式破碎机将大块原石初步破碎至50毫米以下,再输送至对辊破碎机进行精磨制砂。这种分级破碎方式既能减轻对辊设备的负荷,又能提高整体系统产能。对于已有初级破碎设备的生产线,可直接将对辊制砂机接入现有流程,通过调节进料口尺寸实现无缝对接。

维护保养体系建立是保障长期运行的关键。日常维护需重点关注辊轮表面磨损状况,每工作200小时应检查一次辊面堆焊层厚度,当剩余耐磨层低于3毫米时及时修复。润滑系统采用集中供油方式,定期更换齿轮箱润滑油并清洗滤网,可有效防止传动部件过热损坏。电气控制系统建议接入物联网平台,实时监测电机电流、轴承温度等关键参数,提前预警潜在故障。

五、典型应用场景与经济效益分析

在市政工程建设领域,对辊制砂机生产的0.5毫米级配砂广泛应用于道路基层铺设和桥梁灌浆。某高速公路项目采用对辊制砂机加工的机制砂替代天然河砂,不仅满足了路面结构层的强度要求,还降低了材料采购成本约25%。项目竣工后的沉降监测数据显示,使用机制砂的路基变形量比传统方案减少18%,验证了其良好的力学性能。

商品混凝土搅拌站是对辊制砂机的重要应用场景。通过精确控制出料粒度分布,可制备不同标号的专用混凝土。中小型预制构件厂使用该设备生产的细砂制作的C40混凝土,坍落度保持在180-220毫米之间,完全满足泵送施工要求。统计表明,这类专用混凝土的生产成本较普通配方降低12%,而后期养护周期缩短7天以上。

绿色建材生产基地的建设推动对辊制砂机规模化应用。某新型生态建材产业园采用十台对辊制砂机组成智能化生产线,实现0.5石子到精品机制砂的全转化,年产能达300万吨。该项目通过余热回收系统将破碎过程中产生的热能用于原料烘干,能耗指标较传统工艺下降22%,获得了国家三星级绿色工厂认证。

随着建筑行业对机制砂品质要求的不断提高,对辊破碎机以其精准的粒度控制能力和稳定的生产性能,正在成为0.5石子制砂的主流选择。从技术发展趋势看,未来设备将进一步融合智能传感技术和新材料工艺,在节能降耗、远程运维等方面实现突破。对于砂石生产企业而言,科学评估原料特性,合理配置对辊制砂机及相关辅助设备,不仅能提升产品质量和企业竞争力,更能为建筑行业高质量发展提供坚实的材料保障。在选择具体设备时,建议实地考察设备制造商的生产研发实力,了解同类项目的实际运行数据,确保投资决策获得更佳性价比。

-

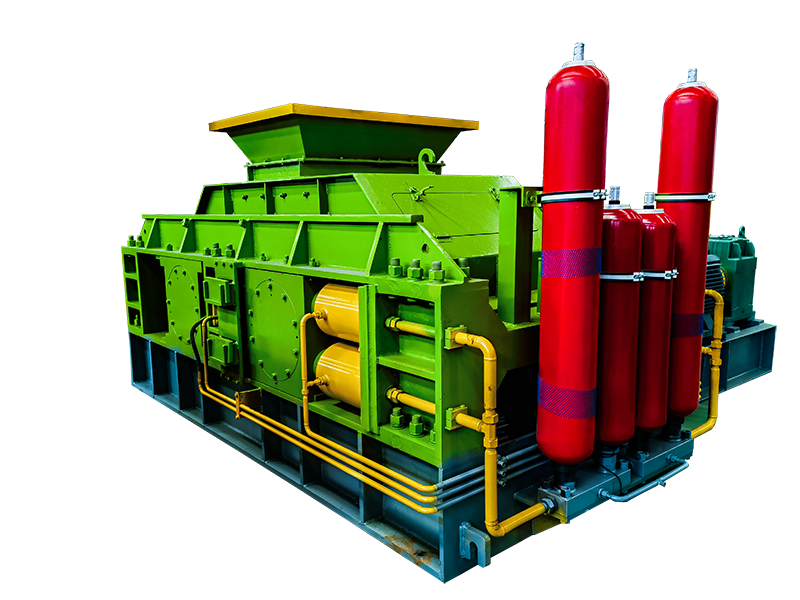

液压对辊破碎机