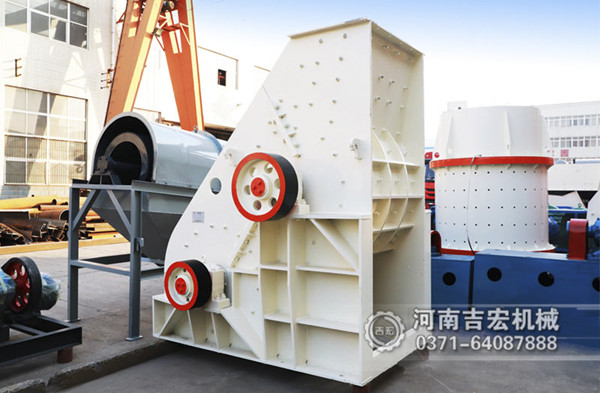

废渣处理效率低?双级锤式破碎机助您实现均匀出料与节能降耗!

在固废处理、矿山、建材、冶金和化工等行业中,废渣、矿石等物料的破碎是生产流程中的关键一环。然而,许多企业正长期被处理效率低下、出料粒度不均、设备能耗过高、维护频繁等问题所困扰。这些痛点不仅直接拉低了整体生产效率,更侵蚀着企业的利润空间,成为制约发展的隐形瓶颈。

传统单级破碎设备在面对成分复杂、湿度较高或硬度不一的工业废渣时,往往力不从心。那么,是否存在一种解决方案,能够同时攻克均匀出料与节能降耗两大难题?答案是肯定的——双级锤式破碎机正以其卓越的设计理念和高效的工作性能,成为破解当前困局的利器。

一、 痛点剖析:传统废渣破碎为何效率低下?

在深入探讨双级锤式破碎机的优势之前,我们首先要明确传统破碎工艺的普遍短板:

“一次破碎”的局限性:单级破碎机通常采用“一次成型”的思路。当物料硬度不均或含有一定湿度的废渣时,极易发生堵塞,导致生产效率急剧下降,甚至被迫停机清理。

出料粒度难以保障:由于破碎腔结构和锤头转速的单一性,出料中常常混杂着大量不符合规格的大块或过细粉末,均匀度差,无法满足下游工序的精细化要求,影响了后续产品的质量与价值。

“过度破碎”与高能耗:为了确保所有物料都能达到目标粒度,设备往往需要“超负荷”工作,对已达到要求的物料进行重复破碎。这种“过度破碎”不仅白白消耗了大量电能,还加速了锤头、衬板等易损件的磨损。

维护成本居高不下:频繁的堵塞与过度的磨损,直接导致了设备检修次数增加、易损件更换周期缩短,长期的维护成本像一座大山,压在企业身上。

二、 破局利器:双级锤式破碎机如何实现“质”的飞跃?

双级锤式破碎机之所以能脱颖而出,核心在于其革命性的两级串联破碎原理。它将传统的单一破碎过程,科学地分解为两个紧密衔接、各司其职的阶段。

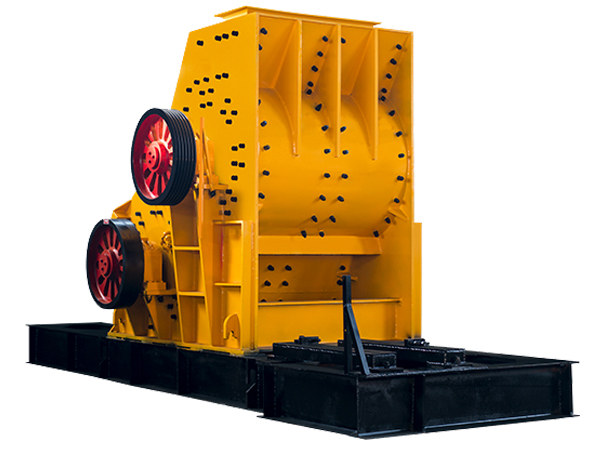

第一级:粗破与预筛分

物料进入第一级破碎腔后,在高速旋转的大锤头打击下,进行初步的、力度较大的破碎。同时,这一级的独特设计使其兼具预筛分功能。通过蓖条筛板,那些已经达到预期粒度的物料会被迅速分离出去,直接进入出料堆,避免了在设备内不必要的停留和重复破碎。

第二级:细碎与精加工

未经第一级筛分、粒度仍较大的物料,会被强制送入第二级破碎腔。这里通常采用转速更高、排列更密集的小锤头,对物料进行“精准打击”和“深度修整”。经过第二级的细碎后,物料粒度得到进一步细化,最终确保所有出料都满足严格的粒度要求。

这种“分工协作”的模式,正是其高效、节能、出料均匀的奥秘所在。

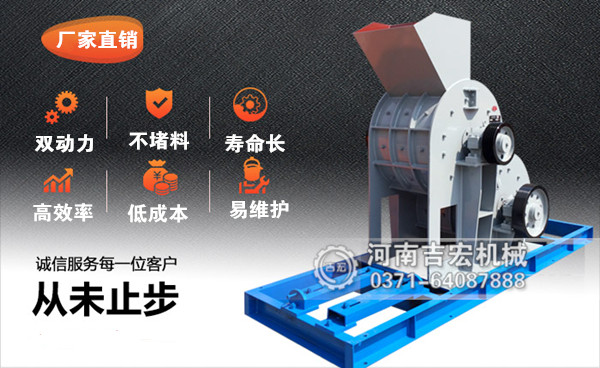

三、 核心优势:为何说它是废渣处理的理想选择?

1.出料均匀,品质卓越:通过两级破碎与内置的筛分机制,双级锤式破碎机能够实现对出料粒度的精确控制。出料中几乎不含不合格的大块,粒度集中度高,呈均匀的立方体颗粒,针片状含量极低。这不仅提升了废渣作为再生骨料的产品价值,也为其在建材、筑路等领域的广泛应用奠定了坚实基础。

2.节能降耗,效益显著:“无筛底”或“可调蓖条”的设计,有效解决了含水物料粘附堵塞的行业难题。更重要的是,预筛分机制从根本上杜绝了“过度破碎”现象。设备只需对需要处理的物料施加作用力,电能被用在“刀刃”上,综合能耗相较于传统设备可大幅降低,为企业节省可观的运营成本。

3.处理高效,运行稳定:双级串联结构使得破碎流程更为流畅,处理能力显著提升。由于有效避免了物料堵塞,设备能够实现长时间连续稳定的运行,减少了因停机清理和维护导致的生产中断,从而从整体上提升了废渣处理生产线的作业效率。

4.适应性强,应用广泛:双级锤式破碎机对物料的适应性极强。无论是石灰石、青石等中等硬度矿石,还是建筑垃圾、煤矸石、炉渣等成分复杂的工业废渣,它都能从容应对。其强大的破碎能力使其成为处理高湿度、高硬度物料的理想设备。

四、 应用场景:它在哪里大放异彩?

建筑垃圾资源化:将拆迁产生的混凝土、砖块等高效破碎成再生骨料。

矿山开采:用于石灰石、石膏等矿石的中细碎作业。

冶金化工:处理炉渣、焦炭等工业废渣,实现循环利用。

建材生产:作为制砂、制砖生产线的前道破碎设备,提供优质原料。

在竞争日益激烈、环保要求日趋严格的今天,通过技术升级实现生产过程的精细化、高效化与绿色化,已成为企业可持续发展的必然选择。双级锤式破碎机不仅仅是一台设备,更是一套针对废渣处理痛点的系统性解决方案。它用创新的两级破碎理念,成功地将均匀出料与节能降耗这两个看似矛盾的目标转化为可兼得的现实。

如果您正在为废渣处理效率低下、成本高昂而烦恼,那么选择一台高效可靠的双级锤式破碎机,无疑是迈向智能化、高效化生产管理的关键一步。它将助您打破瓶颈,在提质增效与降低成本的道路上行稳致远,最终在市场竞争中赢得先机。

-

双级粉碎机