进料5公分出料1-3mm的破碎机推荐使用立轴复合破碎机!

在矿山、建材、冶金等工业领域,物料的破碎加工是生产流程中的关键环节。如何将大块原料高效、经济地破碎至所需粒度,直接关系到后续工序的效率和最终产品的质量。当处理进料尺寸约五公分、出料要求在一到三毫米之间的中等硬度物料时,选择合适的破碎设备至关重要。在众多破碎机类型中,立轴复合破碎机凭借其独特的结构设计和卓越的性能表现,成为完成此类任务的理想解决方案。

立轴复合破碎机的工作原理与核心优势

立轴复合破碎机,顾名思义,是一种将多种破碎原理融于一体的立式结构破碎设备。它通常结合了锤式破碎的冲击、反击破碎的碰撞以及部分挤压破碎作用,形成高效的复合破碎模式。

其核心工作原理是:物料从设备顶部进料口投入,落入高速旋转的转子。转子上安装有耐磨锤头,物料首先受到锤头的猛烈冲击而被初次破碎。随后,破碎后的物料在离心力作用下被抛向机壳内壁的反击板,发生剧烈的碰撞破碎(反击破碎)。较小的颗粒通过转子与反击板之间的间隙排出,而较大的颗粒则会在破碎腔内继续受到锤头的冲击、物料之间的相互碰撞与摩擦,直至达到所需粒度后从底部排料口排出。

这种复合式的工作机制,使其在处理进料约五公分、出料目标为一到三毫米的物料时,展现出显著优势:

高破碎比与出料可控:独特的复合破碎方式能够实现单机的高破碎比,轻松将五公分左右的进料一次性破碎至毫米级。通过便捷地调整转子速度、反击板间隙或更换底部筛板,可以有效地控制出料粒度,确保产品主要分布在一到三毫米的预期范围内,且颗粒形状多呈立方体,级配合理。

处理能力强,能耗相对较低:立轴复合破碎机采用“石打石”和“石打铁”相结合的原理,物料在破碎腔内形成自衬,减少了机器磨损,同时将能量更集中地用于物料的破碎本身。相较于某些需要多级串联才能达到类似细度的传统破碎流程,它往往可以简化流程,单位产品能耗更具竞争力。

结构紧凑,维护方便:立轴式设计占地面积小,节约厂房空间。关键耐磨件如锤头、反击板通常采用模块化设计,耐磨材质制造,更换简便,能够有效缩短设备维护停机时间,提高运营效率。

适用范围广:不仅适用于石灰石、青石、白云石等中等硬度物料,对于抗压强度在一定范围内的多种原料均有良好的适应性,是建材、化工、公路建设等领域中细碎作业的常用设备。

为何它是五公分进料至毫米级出料的首选?

当明确要求将约五公分的物料破碎至一至三毫米的细度时,立轴复合破碎机的匹配度非常高。

精准匹配粒度要求:其出料粒度调节范围正好覆盖了从数毫米到十数毫米的区间,通过优化操作参数,可以轻松地将产品粒度中心控制在目标范围内,避免出现过粉碎或粒度不达标的情况。

简化工艺流程:对于这样的破碎任务,若选用颚式破碎机,通常只能进行粗碎,后续必须连接圆锥破或反击破进行中细碎,流程复杂。而立轴复合破碎机在许多情况下可以 standalone(独立)完成从“中碎”到“细碎”的作业,节省设备投资和场地布局。

综合经济性突出:在满足粒度要求的前提下,其较高的处理能力、较低的易损件消耗以及便捷的维护特性,赋予了它优秀的长期运行经济性,投资回报率显著。

选型与应用注意事项

虽然立轴复合破碎机优势明显,但在选型和应用时也需考虑以下几点,以发挥其更佳性能:

物料特性分析:首要条件是确认物料的硬度、湿度、含泥量及硅含量。它最适合处理中等硬度、低粘性的脆性物料。对于含水量过高或粘性大的物料,可能存在堵料风险,需提前评估或采取预处理措施。

设备型号选择:根据预期的处理能力(吨/小时)选择合适规格的机型。确保设备的设计进料尺寸能够容纳五公分的料块,同时其电机功率足以驱动转子实现所需破碎力。

工艺布局考虑:合理规划上游的给料设备(如振动给料机),确保进料连续、均匀、过大的铁件等异物需通过除铁器预先排除,以保护转子部件。下游可考虑配备振动筛,形成闭路循环,进一步精确控制产品粒度。

操作与维护:严格遵守操作规程,定期检查耐磨件的磨损情况,及时更换。保持适当的转子转速和排料口状态,是保证出料粒度和产量的关键。

在追求高效、节能、集约化生产的今天,为特定的破碎任务选择一款“专业对口”的设备至关重要。对于将五公分左右物料加工至一至三毫米细度的需求,立轴复合破碎机以其复合破碎原理、高破碎比、优良的产品粒形以及紧凑的结构设计,提供了一个经得起实践检验的可靠方案。它不仅能够精准满足出料粒度要求,更能通过简化流程、降低运营成本,为用户创造可观的经济价值。

-

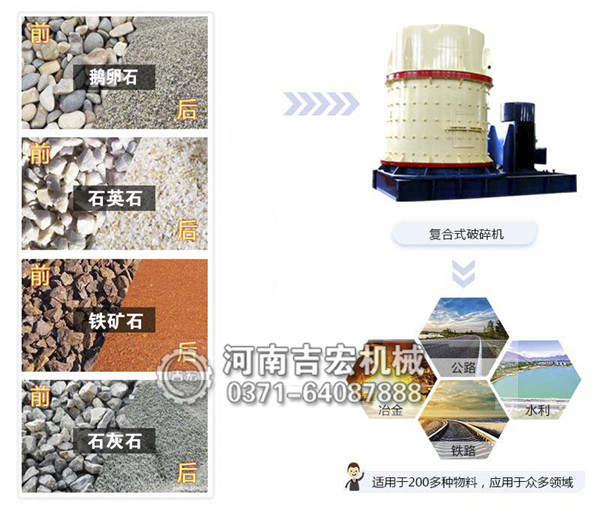

复合式破碎机